Accueil > Coopération technique > Coopération technique > Les capteurs magnétostrictifs peuvent être utilisés dans le domaine de la transformation du bois

Les capteurs magnétostrictifs peuvent être utilisés dans le domaine de la transformation du bois

Les capteurs magnétostrictifs sont utilisés dans le domaine de la transformation du bois, avec des indicateurs LED prenant en charge la surveillance en temps réel et peuvent être adaptés aux environnements difficiles.

La conception et la fabrication des capteurs magnétostrictifs Soway s'adaptent parfaitement à l'environnement difficile des scieries et sont utilisées avec succès depuis plus de 20 ans dans des environnements extrêmes soumis à de forts impacts et vibrations. La capacité de production de l'industrie du bois peut être optimisée grâce à une vitesse accrue et un contrôle plus précis.

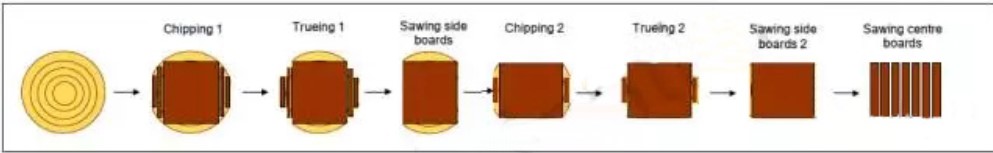

Le sciage consiste principalement à découper des grumes en planches. Le schéma est le suivant :

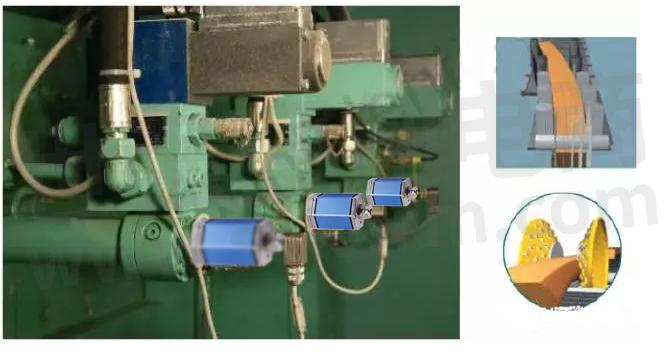

Application concrète :

La scierie utilise généralement des techniques de coupe courbe et de sciage sauteuse. Chaque bille est scannée par un scanner 3D, qui détermine sa forme courbe. Plus la résilience est élevée, plus la qualité des produits est élevée. Au cours de ce processus, les billes, les différents outils et les rouleaux de travail sont fréquemment intervertis pour obtenir la courbe correspondante. Plus de deux cents capteurs sont utilisés de manière synchrone. Ils sont intégrés aux vérins hydrauliques de chaque axe afin d'assurer leur positionnement précis et dynamique, et de fournir un retour de position aux vérins qui entraînent les lames de scie et les billes.

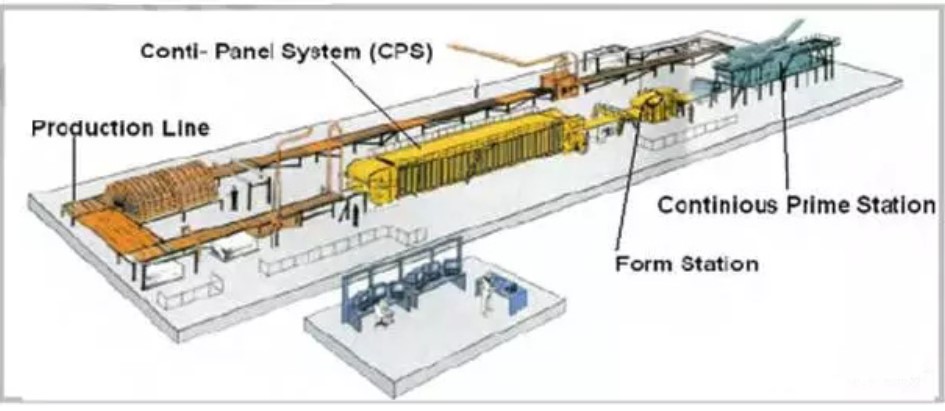

Les usines de transformation du bois disposent généralement de deux types de machines : des presses à bois classiques et des presses continues, toutes deux équipées de capteurs magnétostrictifs. Les capteurs Soway mesurent la distance de pressage et le mouvement horizontal. La précision est de 0,05 mm et la course est d'environ 300 mm. Chaque presse utilise quatre capteurs de déplacement pour contrôler la synchronisation.

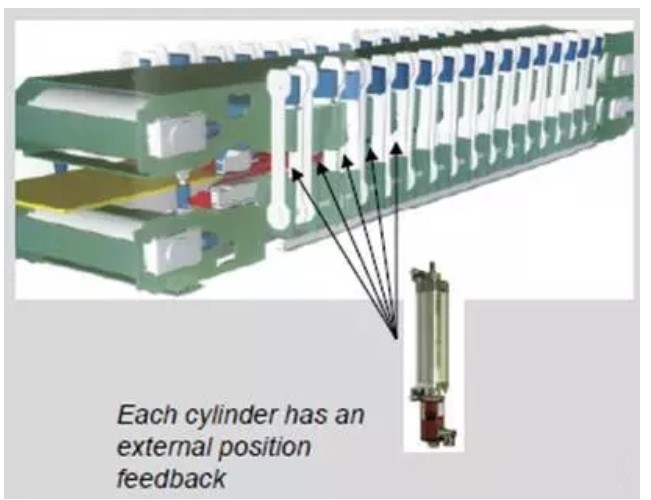

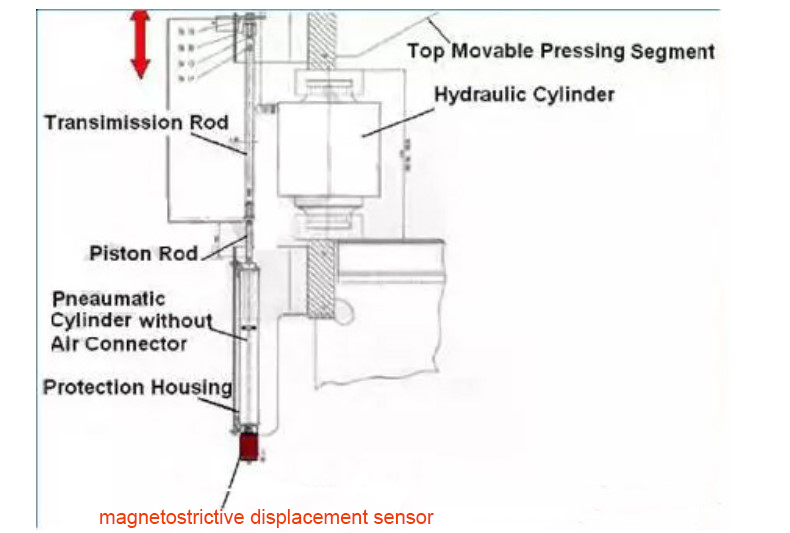

L'image ci-dessous présente un système servocommandé en boucle fermée qui transforme une presse à panneaux de particules manuelle en un système entièrement automatique et programmable. Le contrôle précis de la presse est assuré par une pompe servocommandée électronique et des capteurs de pression et de position. Ce contrôle automatique permet de surveiller les variations subtiles de fonctionnement de la presse, réduisant ainsi le temps de cycle de la machine de 20 à 5 minutes.

Comme le montre la figure, le capteur de position magnétostrictif est installé dans un cylindre relié au plateau de pression par l'intermédiaire d'une tige de transmission.

Capteur : type à tige de pression, type à coque moulée en aluminium

Signal de sortie : dépend de l'interface de signal de l'ordinateur supérieur (SSI / analogique)

Les avantages de nos capteurs

• Indicateur LED, pratique pour surveiller l'état en temps réel du capteur

• La structure robuste et fiable permet au capteur d'être utilisé dans une large gamme d'environnements difficiles

• Une résistance élevée aux chocs, une résistance élevée aux vibrations et des capacités EMI et anti-interférences supérieures garantissent un fonctionnement sans problème de l'équipement

• L'élément capteur est facile à remplacer, pas besoin de relâcher la pression ou d'endommager le joint du cylindre

• Retour d'information dynamique en ligne des paramètres de taille du produit (panneau de particules)

• Contrôle précis de la qualité des produits

• Augmentation du rendement de la presse (gain de temps de 70 %)